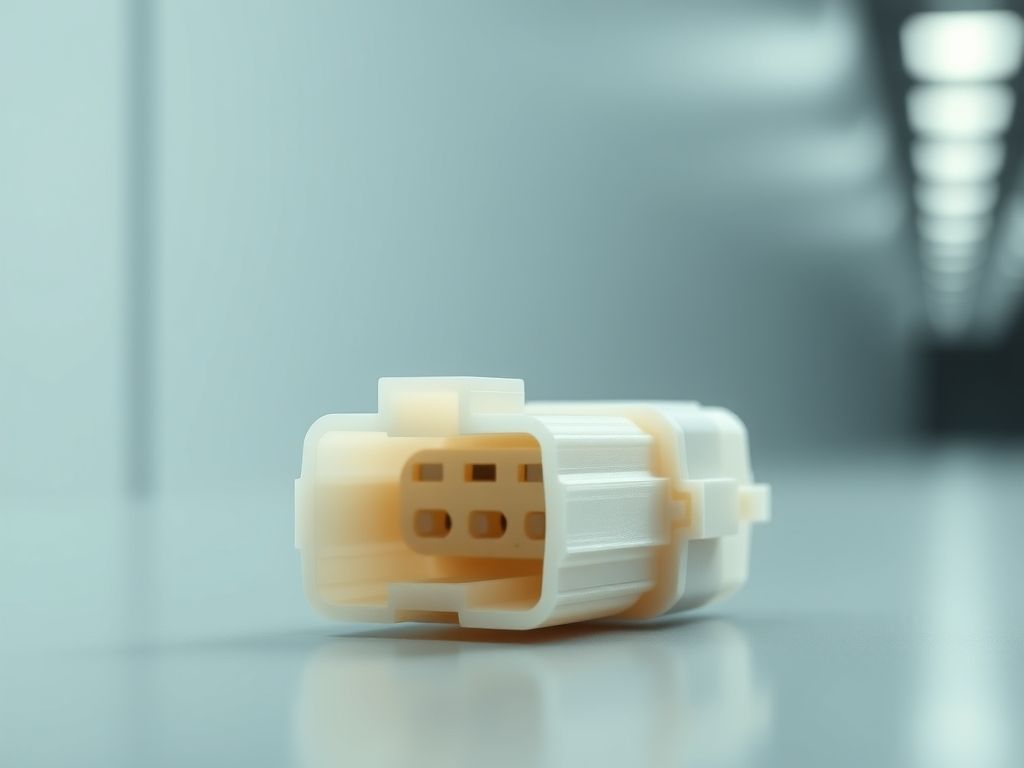

东莞晶木精密模具制造:以匠心守品质,以创新破“内卷”——汽车接插件模具的突围之路

一、行业困局:当“价格战”与“速度战”成为常态

在东莞模具制造行业,汽车接插件类模具领域正深陷“内卷”漩涡。客户普遍追求“低价+快速交付+高精度”的三角平衡,却忽视了精密模具开发需经历的3-6个月技术验证周期与200+道工艺调试节点。部分企业为抢单,采用降低材料标号(如将S136替换为普通P20)、简化热处理流程等手段压缩成本,导致模具寿命不足10万次,产品飞边、缩痕等缺陷率高达15%。这种恶性竞争不仅压缩了行业利润空间(平均毛利率从2019年的32%降至2024年的18%),更让高端市场被德日企业垄断(如日本盘起工业占据连接器模具30%全球份额)。

二、破局之道:二十年深耕的“三重护城河”

技术壁垒:从微米级精度到全流程管控,作为东莞首批引入牧野V33机床中心的模具企业,我们攻克了汽车接插件0.02mm壁厚的注塑稳定性难题。通过自主开发的模具寿命预测算法(误差率<8%),将模具设计寿命从行业平均的50万次提升至100万次。在EDM镜面放电工艺中,创新采用纳米涂层电极,使铜电极损耗率从15%降至5%,单套模具加工周期缩短20%。

品质革命:用数据定义“好模具”,建立行业首个模具健康档案系统,实时监测100+个关键参数(如模仁变形量、顶出平衡度)。通过AI视觉检测+三坐标复检双保险,将产品不良率控制在0.3%以内,远超行业1%的平均水平。2023年,我们为某美系车企开发的Type-C连接器模具,在连续100万次插拔测试中,接触电阻波动值<0.5mΩ,达到国际顶尖水平。

服务升维:从“交钥匙工程”到“价值共创”,针对客户“既要快又要好”的矛盾需求,推出“并行开发+数字孪生”模式:虚拟验证系统:通过Moldflow模流分析提前预判80%的缺陷,减少试模次数(从平均7次降至2次),弹性交付机制:关键节点交付周期压缩至7天(行业平均15天),但坚持全流程质量追溯,拒绝“交期换质量”的妥协。

三、价值选择:在红海中开辟蓝海

面对“众口难调”的市场,我们锁定高端汽车连接器市场(占营收50%),聚焦三大战略:极致差异化:做到毫米波雷达连接器耐高温200℃的一胜百S136材料模具,突破传统PPS+30GF材料的变形瓶颈。生态化服务:提供从DFM分析到量产爬坡的全生命周期支持,帮助客户降低综合成本25%。技术外溢:将模具开发中的微孔加工技术转化应用于医疗器械领域,开辟第二增长曲线。

四、未来图景:以“慢功夫”对抗“快时代”

当行业陷入“价格内卷”与“交付焦虑”时,我们选择回归制造本质。人才筑基:设立模具工程师工匠工作室,每年投入营收的8%用于人才梯队建设。数字赋能:将搭建模具产业云平台,实现设计资源、加工设备的跨企业共享,提升产业链效率40%。绿色转型:引入氢能源淬火技术,使模具钢材能耗降低35%,契合汽车行业ESG要求。

东莞晶木模具二十载,我们见证过“野蛮生长”的疯狂,也经历过“劣币驱逐良币”的阵痛。但正如汽车接插件中0.1mm的配合公差决定着整个电路系统的可靠性,制造业的转型升级同样需要这种“斤斤计较”的执着。当行业还在为“5毛钱差价”厮杀时,我们选择用0.01mm的精度重新定义价值坐标——因为真正的金子,永远闪耀在坚守品质的赛道上。